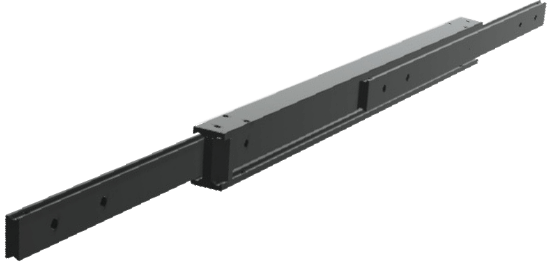

Das DTSB-40 ist ein robuster Schieber, der sich nach vorne und hinten vollständig ausfahren lässt und für maximale Lastmaximierung auf kleinem Raum konzipiert ist. Besonders geeignet für an Fahrzeugen montierte Ausrüstung, die von beiden Seiten des Fahrgestells aus zugänglich sein muss, sowie für bidirektionalen MaschinenschutzDarüber hinaus gibt es ein breites Anwendungsspektrum, bei dem es auf die Torsionsfestigkeit ankommt. Ein einzigartiges Wippsystem dient zum Halten und Lösen der Balken nacheinander, sodass die Schieber als Paar von der verstauten Position nach vorne und nach hinten nach hinten funktionieren.

Die DTSB-40 ist eine 100 %-Auszugsschiene für extreme Belastungen und Beanspruchungen (40–350 kg/Paar). Bei 550 mm hat 1 Paar einen Federweg von 550 mm nach vorne und hinten, bei einer Tragfähigkeit von 350 kg. Die aus kaltgezogenen Stahlprofilen und präzisionsgefrästen Kugelbahnen gefertigte DTSB-Teleskopschiene verfügt über eine hervorragende Widerstandsfähigkeit gegen Stöße und Vibrationen, wenn sie eine dynamische Last in der geschlossenen Position trägt. Dementsprechend eignet sich dieser Schlitten gut für die Montage an Fahrzeugen. Dies ist eine sehr starke Kompaktrutsche, die das nutzt I Balkenformat, das einen hohen Widerstand gegen axiale und koaxiale Drehmomentbelastung bietet. Dies führt zu einer minimalen Durchbiegung bei Vollauszug und geringen Betätigungskräften.

Zusätzliche Produktvarianten können mit maßgeschneiderten geschlossenen Längen, Verlängerungen, Montageoptionen, Oberflächenbehandlungen und rostfreien Kugellagern/Käfigen hergestellt werden. Der DTSB-40 Die Schubladenführung kann auch in der Nebenachse (flach) montiert werden. Allerdings verringert sich die Tragfähigkeit um 60-80 % der angegebenen Belastung.

DTSB-Schlitten auf präzisen Pick-and-Place-Robotern oder Hochgeschwindigkeits-Shuttles erfordern eine werkseitige Anpassung und Tests beim Kunden vor Ort, bevor sie in die Produktion gehen. Die Träger sind für höchste Genauigkeit präzisionsgeschliffen und die Kugelkäfige lasergeschnitten. Allerdings führt ein dauerhaft geringer Kraftaufwand zu einigen Problemen Lager Migration, ohne dass ein Bediener etwa alle 2,000 Zyklen eine Neuausrichtung durchführen muss. Die Schlitten sind auf Betriebsgeschwindigkeiten von <0.3 m/s begrenzt. Wir starten ein Laserhärteprogramm für die Kugellager, das im Januar 2024 starten soll. Dadurch wird die Härte auf 62 Stunden erhöht, die Betriebsgeschwindigkeit auf 0.7 m/s und die Betriebskräfte beim Überqueren werden reduziert. Dadurch eignet sich die Rutsche ideal für den Robotereinsatz mit einem wesentlich Wirtschaftlichkeit gegenüber teuren induktionsgehärteten Trägern.

Der Produktionsprozess ist ISO9001-2015 akkreditiert. Unsere Stahl-Teleskopschienen werden aus kaltgezogenem Stahl C45E+C gemäß EN 10277 hergestellt. Lasergeschnittene Kugelkäfige werden aus verzinktem Blech hergestellt, und die Kugellager bestehen aus Kohlenstoffstahl C85 G100 gemäß DIN 5401. Standardstahl der Professional Range Die Objektträger sind RoHS- und REACH-zertifiziert und halten einem Korrosionsschutz von über 1,000 Stunden stand, bis roter Rost auftritt. Dies ist auf die Investition in unsere eigene hochmoderne elektrolytische alkalische Zinkverarbeitungsanlage zurückzuführen. Kernstahl C45 E+C, mit einer Schichtdicke von 10–12 Mikron gemäß DIN EN ISO 9227, neutraler Salzsprühnebeltest. Kein Auftreten von Weißrost innerhalb von 120 Stunden. Kein Rotrost innerhalb von 1,032 Stunden.

Eine einzelne Rutsche wiegt 5.55 kg pro Meter.

Über diesen Link kann das DTSB-40 online für die weltweite Lieferung erworben werden. Bitte rechnen Sie mit einer Herstellungszeit von 5 bis 6 Wochen, es sei denn, Sie abonnieren unser Lagerprogramm, das die Lieferung am nächsten Tag erleichtert.

4015.ADTS040 – ADTS-40

4015.ADTS040 – ADTS-40